在數字經濟浪潮的推動下,廣西正積極擁抱工業互聯網與智能制造,將前沿的5G技術深度融入傳統產業升級。其中,電工材料制造業的數智化轉型尤為亮眼,通過“5G+”技術的賦能,企業不僅實現了生產流程的優化再造,更在關鍵的質量檢測環節取得了突破性進展——質檢效率相比傳統模式提升了驚人的20倍,為整個行業的提質增效與高質量發展樹立了新標桿。

一、 5G筑基,打通數智化轉型“高速路”

廣西電工材料企業依托高速率、低時延、廣連接的5G網絡,成功構建了覆蓋工廠全域的工業互聯網“神經中樞”。5G專網確保了海量生產數據(如設備運行狀態、工藝參數、高清圖像流)的實時、穩定、安全傳輸,為后續的數據分析、智能決策與遠程控制奠定了堅實基礎。過去依賴人工記錄和有線網絡傳輸的滯后與局限被徹底打破,生產現場與云端大腦實現了無縫協同。

二、 AI視覺質檢:效率與精度的雙重革命

傳統電工材料(如絕緣材料、導電部件、線纜等)的質檢環節高度依賴熟練工人的目測與經驗判斷,效率低、標準不一,且易疲勞出錯。如今,企業引入基于5G+AI機器視覺的智能質檢系統,成為轉型的核心突破點。

高清工業相機在5G網絡支持下,對高速生產線上的產品進行毫秒級、多角度、無間斷的圖像采集。這些超高清圖像流被實時上傳至邊緣計算服務器或云端AI平臺,由訓練有素的深度學習模型進行精準分析,瞬間完成對產品外觀缺陷(如劃痕、氣泡、尺寸偏差、裝配錯誤等)、內部結構(通過聯動X光等設備)的自動化檢測與判定。

這一變革使得單件產品的質檢時間從過去人工所需的數十秒乃至分鐘級,縮短至秒級甚至毫秒級,整體質檢效率提升高達20倍。AI模型具備持續學習優化能力,檢測準確率穩定在99.9%以上,遠超人眼極限,實現了質量管控從“抽檢”到“全檢”的質的飛躍,極大降低了不良品流出風險,提升了品牌信譽。

三、 工業設備全面互聯,運維邁向預測性

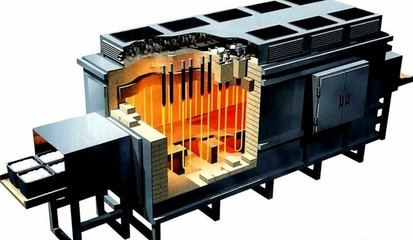

“5G+”賦能不僅限于質檢。通過為各類工業設備(如擠出機、壓延機、繞線機、燒結爐等)加裝5G模組與傳感器,企業實現了設備狀態的全面數字化與聯網化。設備運行參數、能耗數據、健康狀態等信息實時上云,結合大數據分析與數字孿生技術,管理人員可在指揮中心大屏或移動終端上,全景式監控生產態勢,實現遠程精準操控與柔性排產。

更重要的是,通過對設備運行數據的深度挖掘,系統能夠提前預警潛在故障(如軸承磨損、溫壓異常),將維護模式從“事后維修”轉變為“預測性維護”,大幅減少非計劃停機時間,提升設備綜合利用率(OEE),延長設備壽命,降低了運維成本。

四、 賦能全產業鏈,塑造競爭新優勢

廣西電工材料企業的“5G+數智化”實踐,正從單點突破向全產業鏈協同延伸。通過5G網絡,企業能夠與上游原材料供應商、下游客戶實現設計數據、訂單信息、質量報告的實時共享與協同,推動供應鏈的快速響應與定制化生產。智能化產線能夠靈活適應多品種、小批量的市場需求,增強了企業的市場競爭力。

生產過程中積累的海量數據成為寶貴的資產,通過分析優化,能反向指導工藝改進與新材料研發,形成“生產-質檢-數據-優化”的良性閉環,持續驅動技術創新。

****

廣西電工材料產業以“5G+”為引擎,以智能質檢為突破口,開啟了數智化發展的新篇章。質檢效率20倍的提升,不僅是技術應用的成果,更是發展理念與生產模式的深刻變革。這為廣西乃至全國傳統制造業的轉型升級提供了可復制、可推廣的寶貴經驗,預示著在5G與工業互聯網深度融合的更多工業設備將插上智慧的翅膀,推動“廣西制造”向“廣西智造”加速邁進。